一、德州实验室气体管道安装情况简介

德州实验室高纯气体安装设计,由高压管件和气体发生装置、氮气发生器、氢气发生器、高纯氮气管路以及co2气体管道施工公司,按照国家工业气体管道安装设计规范要求,通过检测管道的压力和流量,对管道内设备检漏检测和一系列验收条例进行安装调试。

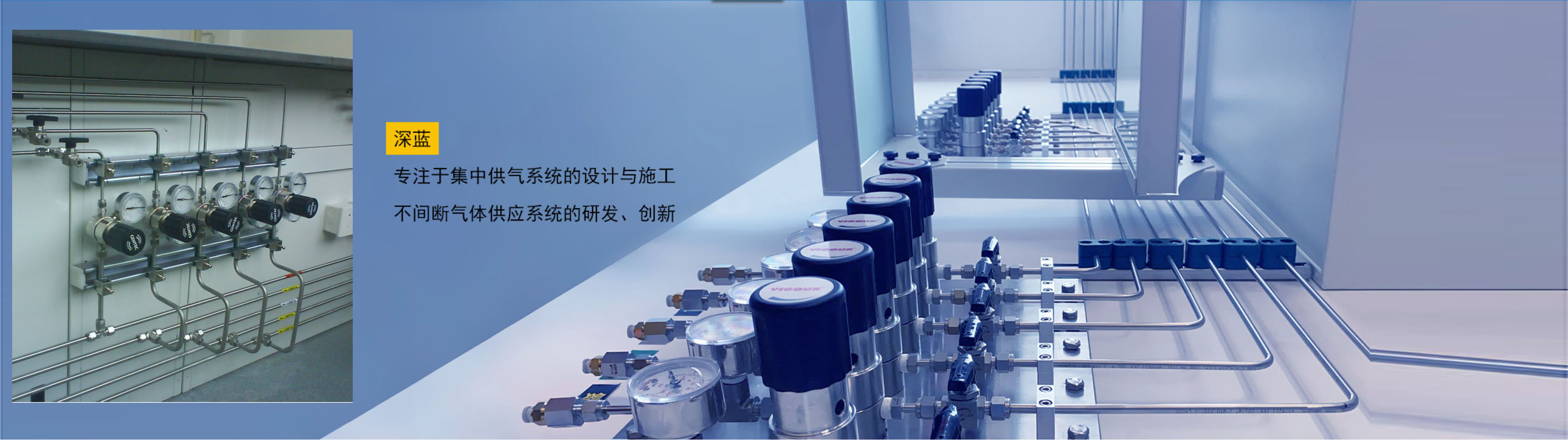

德州实验室气体管道设计图.jpg

二、德州实验室气体管道安装验收标准

1、气体管道施工焊接要求:

(1)焊接前自动焊接机的状况由制作焊接试样进行检查确认,每日开始工作和结束工作均需制作焊接试样,开始试样和结束试样需保存作为项目质量检验记录。

自动焊接要符合以下条件:

焊接认证:自动轨道焊接的技工拥有一定的焊接知识基础,持有焊机公司认证证书和国内相应证书。

项目正式焊接施工前,业主和施工方一起进行自动轨道焊接技工认证(以项目采购材料规格、在现场洁净小屋内),焊接作业流程和焊接试样合格后方颁发项目焊接证书,才能许可在项目中操作焊接设备进行焊接。

(2)自动焊接的管理:每天正式实施焊接工作前,焊工须对每台焊机的焊机所焊尺寸配管进行配管样本制作,交现场工程师进行评估和检查(评估检查的标准参见《焊接评定》),样本通过后才能进行焊接操作。如果遇到如下的情况必须再重新制作焊样:

焊机主机关机后,再重新使用时应重做样品并检查。

更换另外的焊头后,再重新使用时应重做样品并检查。

更换新的钨极,再重新使用时应重做样品并检查。

焊接另外尺寸的管道,再重新使用时应重做样品并检查。

改变焊接参数后,再重新使用时应重做样品并检查。

更换吹扫保护气体后。

(3)用于评估的焊接工作的样本须按照样本制作条件与判定结果单制作及评估焊接样本必须对其 进行永久性的标记,标记内容需要至少包含以下内容: 气体试样编号、焊接日期、焊工编号、管道材质、焊机序列号、焊头序列号、记录人等。

(4)气体管道在施工结束前,管内需始终充有高纯氩,以防治空气中的水份和氧的进入。

(5)焊接检验员确定该焊缝为合格焊缝焊缝后,焊工应当在焊接检验记录表记录所有成品焊缝的焊接参数。此记录表至少应包括:

焊缝号、早晨开始焊接时的焊接样品号、焊机型号、焊机序列号、焊接机头型号、焊接机头序列号、焊接母材类型、焊材尺寸、焊机操作工标识号、检验人员的签名。

(6)气体管路焊接检查:焊接工序完成以后,焊接外表面按要求使用镜子和光照进行100%的全位置视觉检查,以确保表面无缺陷,每一个焊接的检验结果将记录在焊接记录中。焊道的外表面宽度均匀,焊缝边缘整齐,有清晰的鱼鳞纹路,且外表面的突起与凹陷,小于壁厚的10% 。外表面呈黑色时该焊道焊道为不合格,焊缝外表面宽度要大于管道壁厚3倍以上。焊道的内表面宽度均匀,焊缝边缘整齐,要求无内凹和氧化变色。内表面宽度要小于管道壁厚2倍。

气体管路系统预制工作应该在洁净小间进行,不得在露天操作,防止污染物进入.洁净小间由管道施工方搭建,包装打开的材料应在洁净小间存放。

2、气路焊接吹扫气体要求:

(1)气路焊接时使用气体为高纯氩气,对焊接及保护用氩气其出口处进行气体过滤后应达以下指标:

高纯氩气纯度不低于 99.999%

高纯氧含量不大于 0.0ppm

水分含量不大于 10.0ppm

总的碳氢化合物不大于 10.0ppm

(2)吹净气体分流筒使用高洁净度阀件,调压阀及0.01um过滤器,过滤器置于最末端气体出口位置。

3、实验室气体管道验收测试要求:

(1)强度测试:试验时应逐步缓慢增加压力,当压力升至试验压力的50%时,如未发现异常或泄漏,继续按试验压力的10%逐级升压,每级稳压3mins,直至试验压力,稳压15mins,再将试验压力降至设计值,停压时间应根据查漏需要而定,以发泡剂检验不泄漏为合格。

(2)气密性测试:充气压力为1.0Mpa,密闭不少于24小时,无压降,中标方提供量程小 的精密压力表开展实验。经过高质量施工的管道系统的压力不受一般的温度和湿度等外界的因素干扰,测试中的压力值一定要无变化。

(3)稳定性测试:在正常工作压力情况下,开启所有使用设备,在流量稳定的情况下,工作压力波动小于5%。

三、德州实验室气体管道安装图

德州实验室高纯气体安装设计,由高压管件和气体发生装置、氮气发生器、氢气发生器、高纯氮气管路以及co2气体管道施工公司,按照国家工业气体管道安装设计规范要求,通过检测管道的压力和流量,对管道内设备检漏检测和一系列验收条例进行安装调试。

四、德州实验室气体管道安装验收标准:

1、气体管道施工焊接要求:

(1)焊接前自动焊接机的状况由制作焊接试样进行检查确认,每日开始工作和结束工作均需制作焊接试样,开始试样和结束试样需保存作为项目质量检验记录。自动焊接要符合以下条件: 焊接认证:自动轨道焊接的技工拥有一定的焊接知识基础,持有焊机公司认证证书和国内相应证书。 项目正式焊接施工前,业主和施工方一起进行自动轨道焊接技工认证(以项目采购材料规格、在现场洁净小屋内),焊接作业流程和焊接试样合格后方颁发项目焊接证书,才能许可在项目中操作焊接设备进行焊接。

(2)自动焊接的管理:每天正式实施焊接工作前,焊工须对每台焊机的焊机所焊尺寸配管进行配管样本制作,交现场工程师进行评估和检查(评估检查的标准参见《焊接评定》),样本通过后才能进行焊接操作。如果遇到如下的情况必须再重新制作焊样: 焊机主机关机后,再重新使用时应重做样品并检查。 更换另外的焊头后,再重新使用时应重做样品并检查。 更换新的钨极,再重新使用时应重做样品并检查。 焊接另外尺寸的管道,再重新使用时应重做样品并检查。 改变焊接参数后,再重新使用时应重做样品并检查。 更换吹扫保护气体后。

(3)用于评估的焊接工作的样本须按照样本制作条件与判定结果单制作及评估焊接样本必须对其 进行永久性的标记,标记内容需要至少包含以下内容: 气体试样编号、焊接日期、焊工编号、管道材质、焊机序列号、焊头序列号、记录人等。

(4)气体管道在施工结束前,管内需始终充有高纯氩,以防治空气中的水份和氧的进入。

(5)焊接检验员确定该焊缝为合格焊缝焊缝后,焊工应当在焊接检验记录表记录所有成品焊缝的焊接参数。此记录表至少应包括: 焊缝号、早晨开始焊接时的焊接样品号、焊机型号、焊机序列号、焊接机头型号、焊接机头序列号、焊接母材类型、焊材尺寸、焊机操作工标识号、检验人员的签名。

(6)气体管路焊接检查:焊接工序完成以后,焊接外表面按要求使用镜子和光照进行100%的全位置视觉检查,以确保表面无缺陷,每一个焊接的检验结果将记录在焊接记录中。焊道的外表面宽度均匀,焊缝边缘整齐,有清晰的鱼鳞纹路,且外表面的突起与凹陷,小于壁厚的10% 。外表面呈黑色时该焊道焊道为不合格,焊缝外表面宽度要大于管道壁厚3倍以上。焊道的内表面宽度均匀,焊缝边缘整齐,要求无内凹和氧化变色。内表面宽度要小于管道壁厚2倍。 气体管路系统预制工作应该在洁净小间进行,不得在露天操作,防止污染物进入.洁净小间由管道施工方搭建,包装打开的材料应在洁净小间存放。

2、气路焊接吹扫气体要求: (1)气路焊接时使用气体为高纯氩气,对焊接及保护用氩气其出口处应达以下指标: 氩气纯度不低于 99.999% 氧含量不大于 10.0ppm 水分含量不大于 10.0ppm 总的碳氢化合物不大于 10.0ppm (2)吹净气体分流筒使用高洁净度阀件,调压阀及0.01um过滤器,过滤器置于最末端气体出口位置。

3、实验室气体管道验收测试要求:

(1)强度测试:试验时应逐步缓慢增加压力,当压力升至试验压力的50%时,如未发现异常或泄漏,继续按试验压力的10%逐级升压,每级稳压3mins,直至试验压力,稳压15mins,再将试验压力降至设计值,停压时间应根据查漏需要而定,以发泡剂检验不泄漏为合格。 (2)气密性测试:充气压力为1.0Mpa,密闭不少于24小时,无压降,中标方提供量程小 的精密压力表开展实验。经过高质量施工的管道系统的压力不受一般的温度和湿度等外界的因素干扰,测试中的压力值一定要无变化。 (3)稳定性测试:在正常工作压力情况下,开启所有使用设备,在流量稳的情况可以。

德州实验室气体管道安装图.jpg